.jpeg)

.jpeg)

.jpeg)

.jpeg)

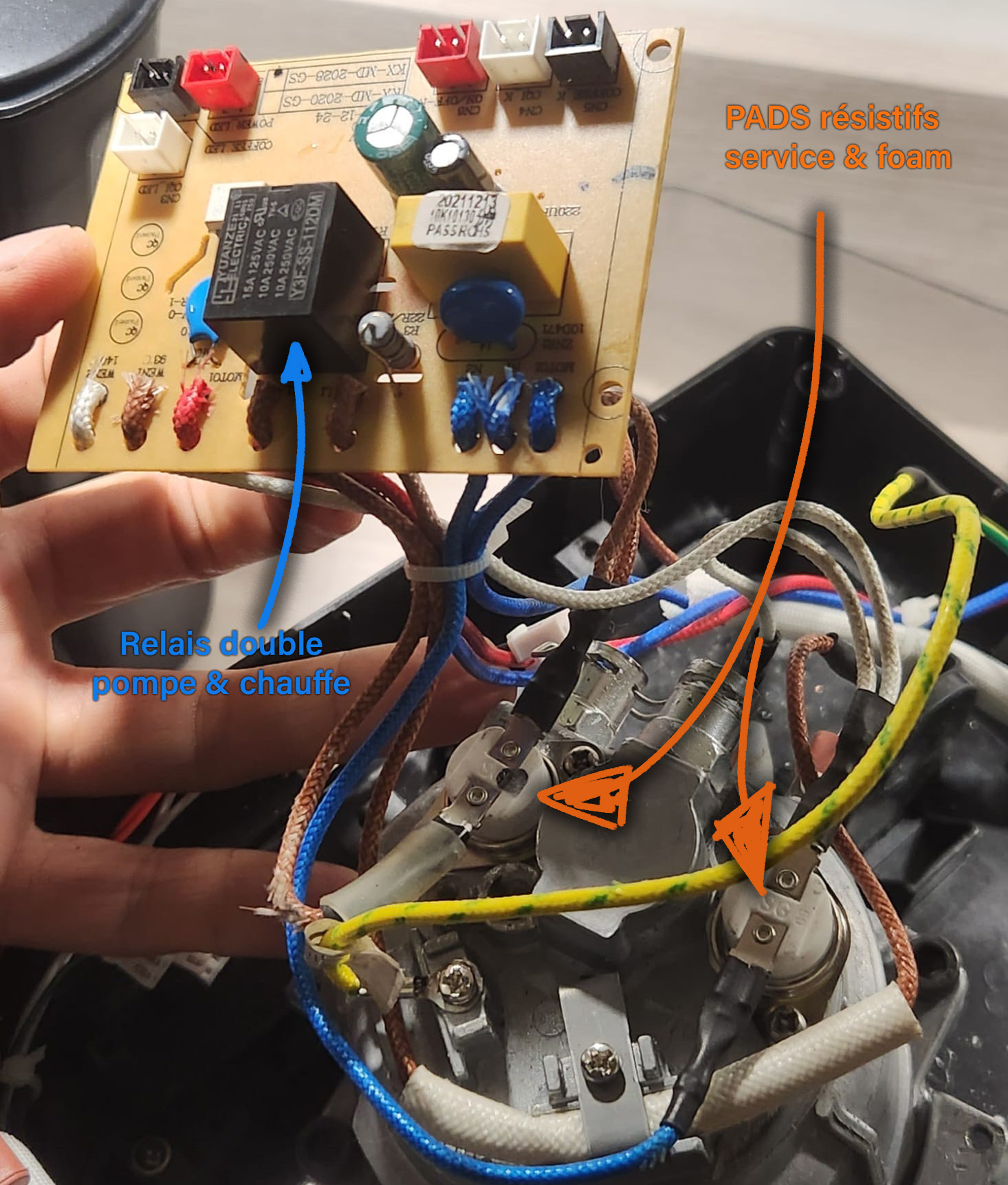

La machine espresso SilverCrest Barista (230 V – 1000 W) présentait quelques faiblesses après un récent démenagement, l'extraction était beaucoup plus lente jusqu'à ne plus répondre du tout à la demande. J'avais déjà effectuée quelques modifications internes des années auparavant pour qu'elle puisse accueillir et piloter une pompe plus puissante que l'originale afin de faire de meilleures extractions.

J'ai aussi pris le soin d'adapter un percolateur qui ne contient pas de faux fond comme à l'origine de plusieures machine barista. Néanmoins, après des années d'utilisation une défaillance critique est apparue sur la carte électronique d’origine, avec une destruction de pistes internes qui rendait compliqué sa réparation. Aucune documentation constructeur exploitable n’étant disponible, la réparation à l’identique a été volontairement écartée.

.jpeg)

.jpeg)

.jpeg)

.jpeg)

La cause est potentiellement due au circuit d'eau (adoucie) contenant une quantité importante de cristaux qui se sont accumulés dans la chambre de chauffe l'ayant bouchée.

L’objectif du projet n’était pas de remplacer la carte, mais de : Comprendre le fonctionnement réel du système, reconstituer une logique de pilotage simple et explicite, sécuriser le chauffage et la commande de la pompe, créer une base évolutive et lisible, adaptée à un usage réel.

Le projet s’inscrit donc dans une démarche de rétro-ingénierie fonctionnelle, suivie d’une réflexion des composant mécaniques réutilisée pour établir une reconstruction contrôlée.

L’analyse du câblage et des sous-ensembles montre que la machine repose sur une architecture simple :

┌──────────────┐ ┌─────────────────────┐ ┌────────────────────┐

│ Prise │ │ Carte électronique │ │ Chambre de chauffe │

│ 230 V AC ├─────►│ d’origine ├─────►│ 230 V / 1000 W │

└──────┬───────┘ │ │ └─────────┬──────────┘

│ │ ┌──────────────┐ │ │

│ │ │ Relais │ │ │

│ │ │ chauffage │ │ │

│ │ └──────────────┘ │ │

│ │ │ │

│ │ ┌──────────────┐ │ │

│ │ │ Pads │◄──┼────────────────┘

│ │ │ résistifs │ │ Mesure thermique

│ │ └──────────────┘ │

│ │ │

│ │ ┌──────────────┐ │

│ │ │ Relais │ │

│ │ │ pompe │ │

│ │ └──────┬───────┘ │

│ └─────────┼───────────┘

▼ ▼

┌──────────────┐ ┌──────────────────┐

│ Mise à la │ │ Pompe activée │

│ masse │ │ │

└──────────────┘ └──────────────────┘

La destruction de la carte entraîne immédiatement l’absence de régulation thermique, l’activation directe de la pompe à l'allumage de la machine, l’impossibilité de contrôler sécuriser l’ensemble en marche. Le système mécanique des principaux composants électrique restant fonctionnel, la panne est strictement logicielle et de pilotage, ce qui justifie une reconstruction complète de la logique de contrôle.

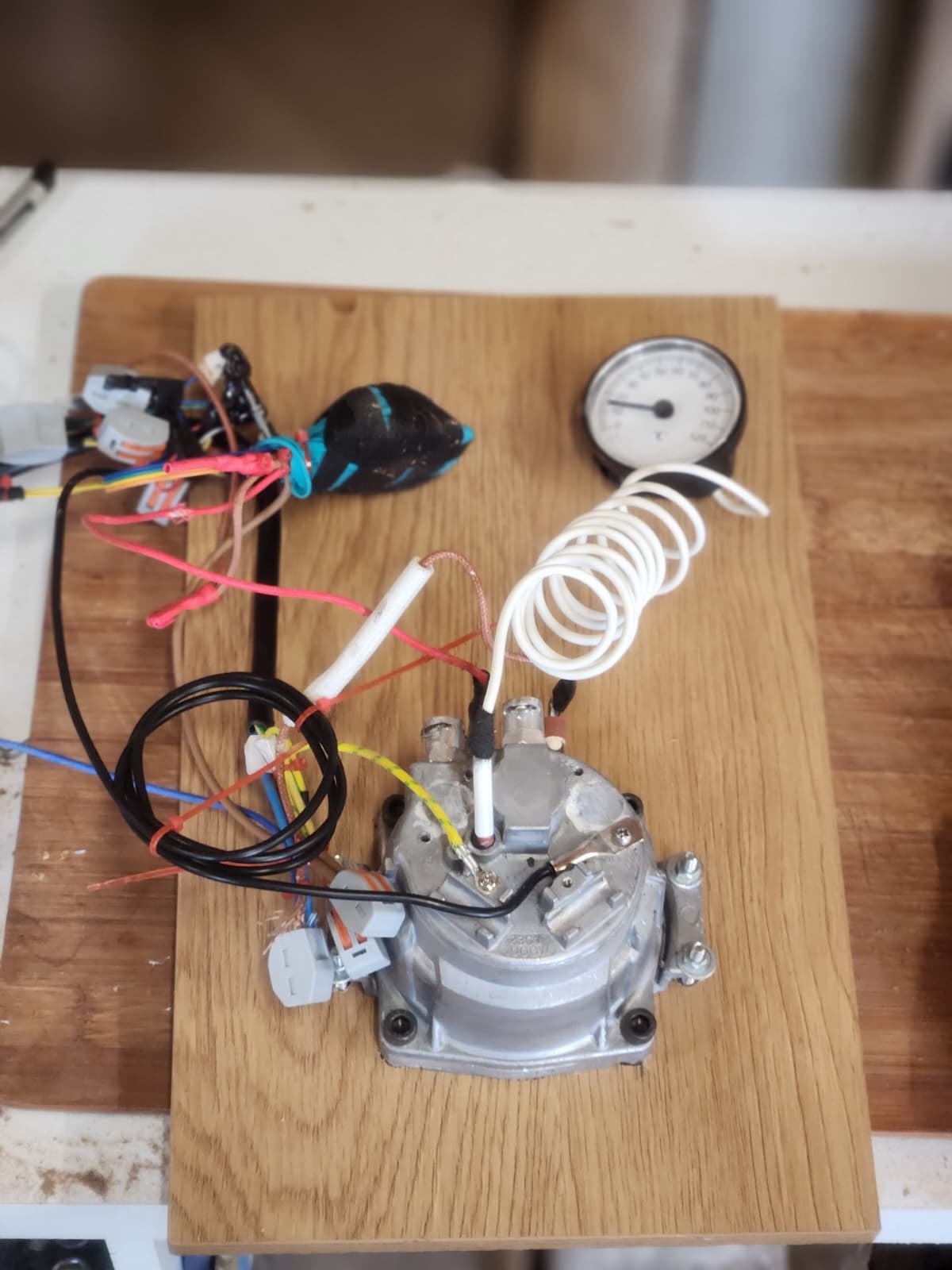

La chambre de chauffe est identifiée comme un ensemble passif, constitué de :

.jpeg)

.jpeg)

La mesure de résistance entre les bornes actives confirme une valeur cohérente avec une puissance de 1000 W sous 230 V, validant l’absence de régulation ou d’électronique intégrée.

Les capteurs thermiques d’origine prennent la forme de pads résistifs montés en contact avec la chambre. Ce système présente plusieurs limites :

Décision technique : abandon complet du système de capteurs thermiques résistifs, au profit d’une mesure numérique indépendante.

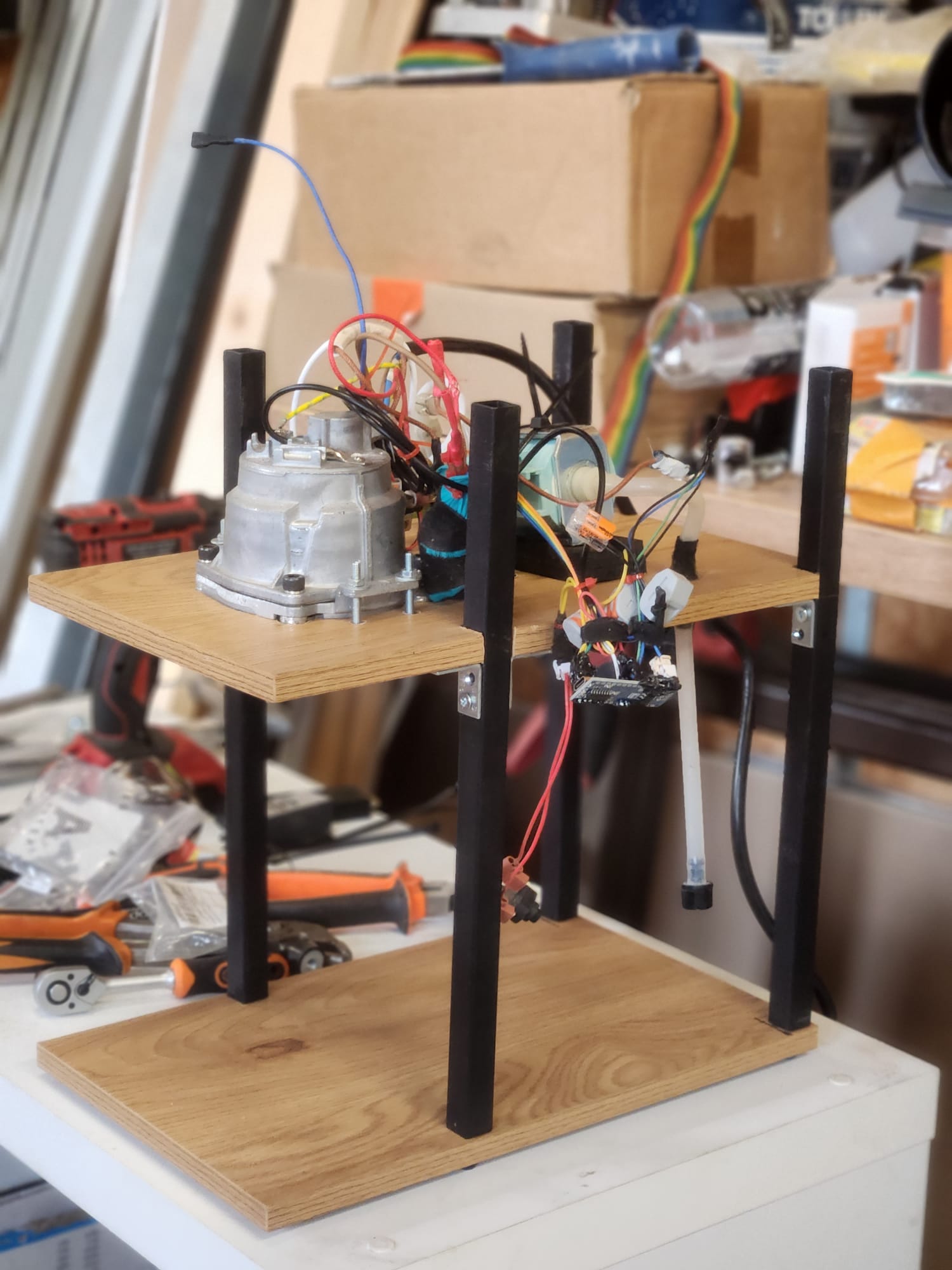

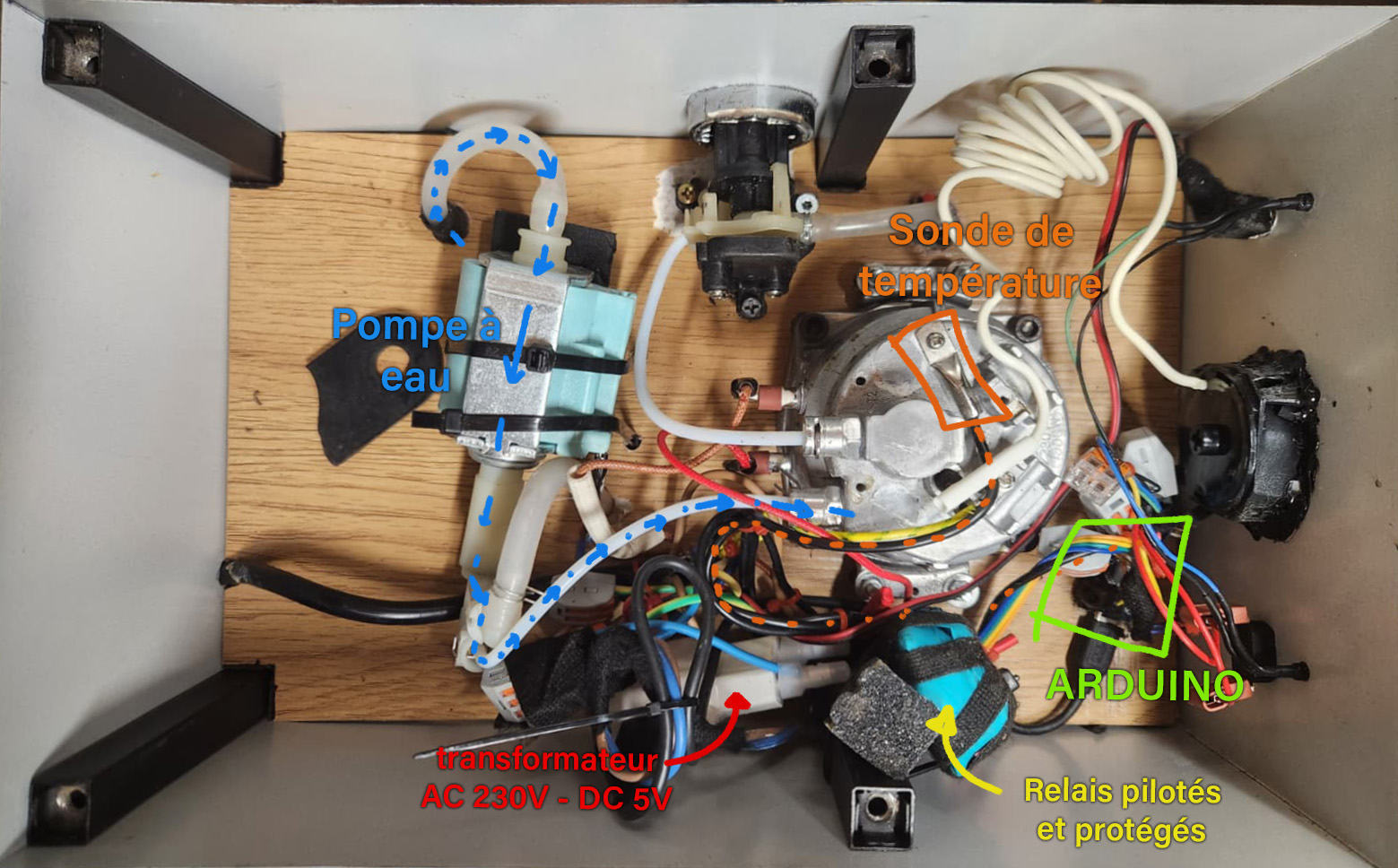

La reconstruction repose sur une architecture volontairement minimaliste :

.jpeg)

.jpeg)

.jpeg)

La reconstruction du système ne s’est pas limitée à l’électronique. La défaillance de la carte d’origine a conduit à une reconception complète de la structure, afin d’intégrer les nouveaux éléments de pilotage et d’améliorer la lisibilité de l’ensemble.

La machine a été reconstruite autour d’une structure entièrement custom, composée de :

La mesure thermique est assurée par un capteur numérique DS18B20, monté en contact avec la chambre. Comparé aux pads résistifs d’origine, ce capteur offre une meilleure traçabilité, une logique explicite et une évolutivité immédiate.

Un changement qui se base sur la lecture de la température comme donnée exploitable, et non un simple seuil interne opaque.

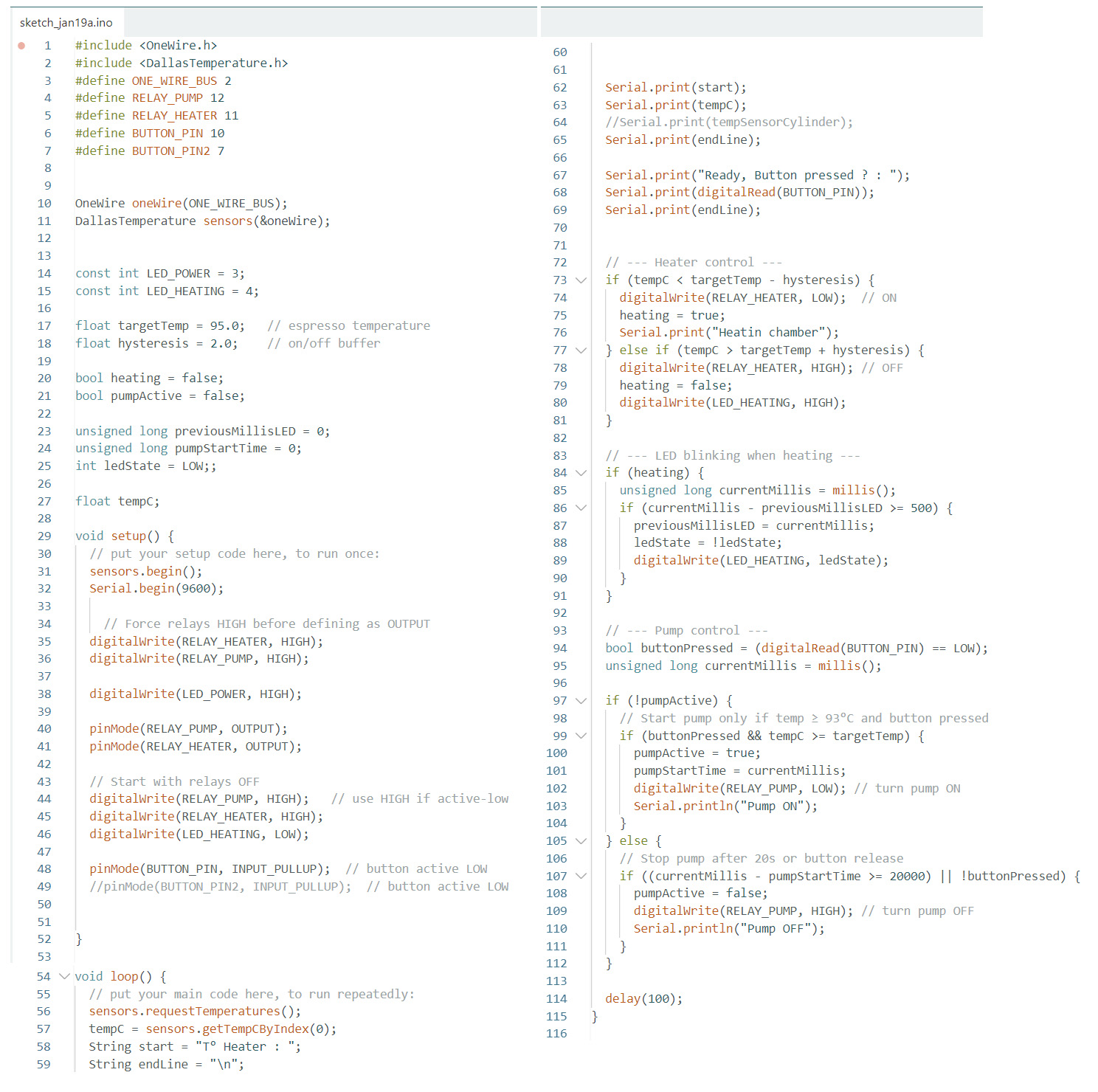

La logique de fonctionnement est volontairement centralisée et lisible.

Chauffage

Pompe

Sécurité temporelle

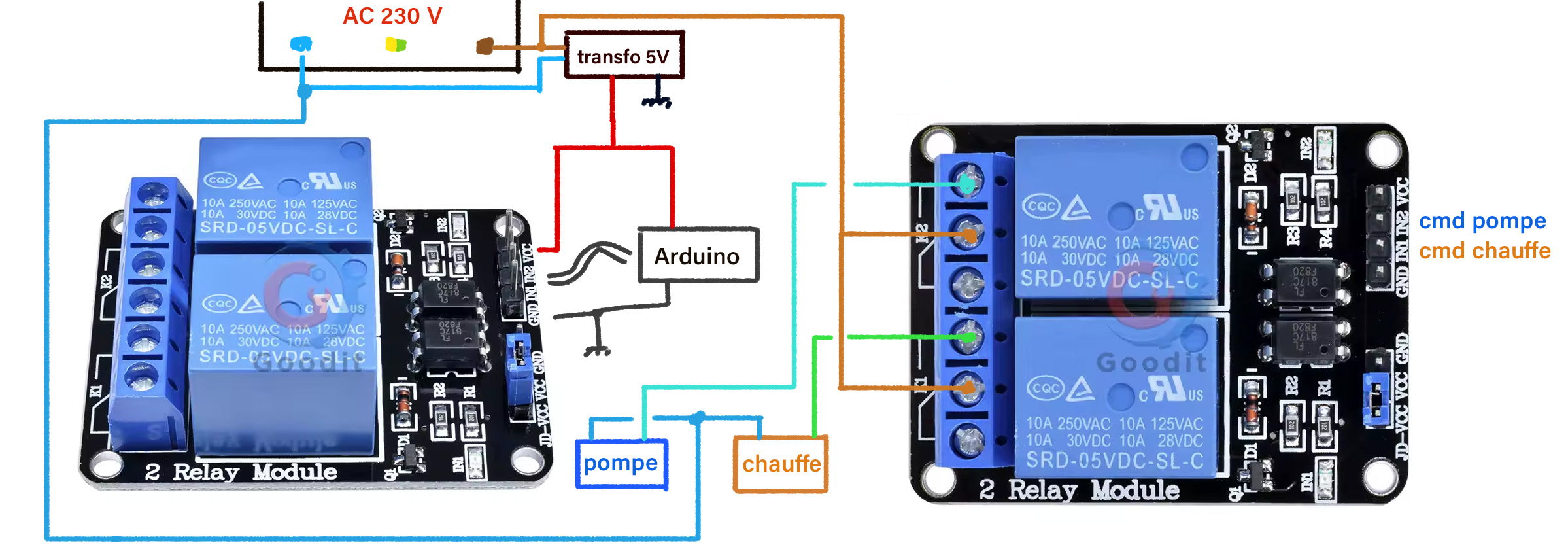

Cette logique garantit à la fois la sécurité du matériel et la cohérence du processus d’extraction. Voici donc le schéma représentant le pilotage des composant haute tension avec des relais pilotés par les signaux de commande basse tension depuis une carte Arduino.

Lors des premiers tests du système Arduino, un comportement inattendu a été observé : la pompe s’activait brièvement au démarrage, avant toute intervention de l’utilisateur.

pinMode() et toute logique.

Une vis banjo en aluminium maintient un filtre qui sépare le bas de la chambre de chauffe et le dessus du percolateur. à force des cycles de chauffe, je l'ai endommagé au démontage donc l'étanchéité ne se faisait plus. J'ai décidé d'en refaire une à partir d'une vis M12 au pas fin.

.jpeg)

.jpeg)

.jpeg)

.jpeg)

Cette correction illustre la capacité à identifier rapidement un comportement anormal, à comprendre l’interaction matériel / logiciel et à appliquer une solution robuste.

Elle renforce la valeur du projet : le système n’est plus seulement fonctionnel, il est prévisible, sûr et évolutif.

De plus, l’architecture Arduino permet désormais d’intégrer facilement des extensions : écran de suivi de température, réglage du temps d’extraction et indications visuelles d’état, offrant un processus de service complet et contrôlé.

.jpeg)

.jpeg)